|

|

|

|

|

|

|

|

|

|

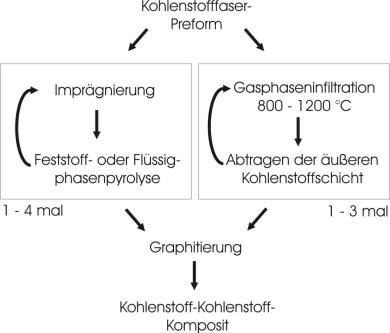

Kohlenstoff-Kohlenstoff-Kompositwerkstoffe Kohlenstoff-Kohlenstoff-Kompositwerkstoffe (C-C-Kompositwerkstoffe) bestehen aus Kohlenstofffasern in einer Kohlenstoffmatrix. Die Kohlenstofffasern können in nahezu beliebiger Geometrie zu der C-Faser-Preform angeordnet werden. Da Kohlenstoff erst bei sehr hohen Temperaturen schmilzt, lässt sich die Matrix nicht durch Gießen oder Sintern herstellen. Im Wesentlichen werden daher zur Infiltration der Preform zwei Methoden verwendet, die auf der Pyrolyse eines kohlenstoffhaltigen Precursors beruhen (vgl. Abbildung rechts): zum einen durch die Carbonisierung einer organischen Flüssigkeit oder eines organischen Feststoffs, wie z.B. Pech bzw. Harz. Hierzu wird die C-Faser-Preform mit dem Precursor imprägniert und anschließend mittels Pyrolyse in Kohlenstoff umgeformt. Allerdings entstehen bei diesem Prozess Risse und Poren, da je nach Precursor nur eine Umwandlung von 30 % - 70 % der Masse möglich ist. Um die Eigenschaften des Komposits zu optimieren, kann der Prozess der Imprägnierung und der anschließenden Pyrolyse mehrfach wiederholt werden.

|

| ||||

|

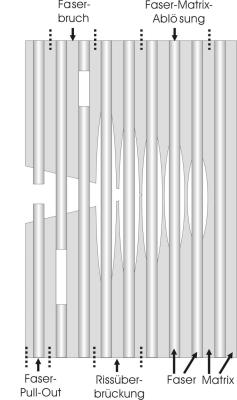

Zum anderen kann die Infiltration durch Gasphasenabscheidung von Kohlenstoff aus einem Kohlenwasserstoff erfolgen (zu Details siehe Abscheidung). Hierbei kann sich auf der Oberfläche des zu infiltrierenden Körpers eine geschlossene Kohlenstoffschicht bilden, welche das Eindringen des Kohlenstoffträgergases in den Körper und somit die Infiltration des Körpers verhindert. Diese Schicht kann mechanisch entfernt werden und ein neuer Infiltrationsschritt kann beginnen. Beiden in der Abbildung oben gezeigten Methoden kann noch ein Graphitierungsschritt (Hochtemperaturbehandlung bei 2000 °C – 3000 °C) folgen. Je nach Anforderungen wird entweder eines der beschriebenen Verfahren ausgewählt oder es werden die beiden beschriebenen Methoden zur Infiltration kombiniert. Mit Hilfe der Feststoff- und Flüssigphasenpyrolyse können relativ kostengünstig Teile hergestellt werden. Allerdings ergibt sich eine im Vergleich zur Gasphaseninfiltration hohe Restporosität. Teilweise können auch C-Fasern durch den hohen Volumenschwund geschädigt werden, so dass diese Materialien technisch nicht extrem belastbar sind. Für höchste Belastungen muss also die langwierigere und auch teuerere Methode der Gasphaseninfiltration eingesetzt werden. Unter hohen Belastungen zeigen C-C-Komposite unter geeigneten Bedingungen eine hohe Zähigkeit (quasi-duktiles oder pseudoplastisches Bruchverhalten), obwohl sowohl Faser als auch Matrixmaterial separat ein sprödes Bruchverhalten aufweisen. Die Abbildung links zeigt am Beispiel eines unidirektionalen Komposits die im Bereich von Rissen zu beobachteten Prozesse, die zu einer Energiedisspation führen. Zu den relevanten Prozessen zählen insbesondere Delamination (Faser-Matrix-Ablösung), Rissüberbrückung, Faserbruch und Faser-Pull-Out. Diese Prozesse führen im Allgemeinen zu einem nicht katastrophalen Versagen, was für die Betriebssicherheit von C-C-Kompositwerkstoffen von großer Wichtigkeit ist. Um dieses quasiduktile Bruchverhalten zu erreichen, muss die Adhäsion zwischen Faser und Matrix richtig gewählt werden. Bei zu großer Adhäsion reißt das Material spröde, da ein Ablösen der Matrix von der Faser nicht auftritt. Ist die Adhäsion zu gering, kann zum einen die Kraft nicht in die Faser eingeleitet werden, so dass kein Verstärkungseffekt durch die Fasern zu beobachten ist. Zum anderen tritt Delamination zwar auf, aber die dissipierte Energie ist zu gering, um ein quasiduktiles Bruchverhalten zu ermöglichen. Die Optimierung der Haftung zwischen Faser und Matrix stellt somit eine der wesentlichen Aufgaben zur Optimierung der mechanischen Eigenschaften von C-C-Kompositen dar. Aufgrund des geringen thermischen Ausdehnungskoeffizienten (um 10-6 K-1) und der hohen Wärmeleitfähigkeit (einige 100 Wm-1K-1) weisen C-C-Komposite auch eine sehr gute Temperaturwechselbeständigkeit auf. Weiterhin erlaubt die Anisotropie in der Wärmeleitfähigkeit (insbesondere der Fasern) das Design von dedizierten Elementen zur gezielten Führung bzw. Ableitung von Wärme. Schließlich besitzen C-C-Komposite günstige tribologische Eigenschaften. Insbesondere lassen sich aus diesen Materialien Bremsscheiben fertigen, die auch bei hohen Temperaturen ein gleichmässiges Bremsverhalten bei gleichzeitig geringem Gewicht und Verschleiß aufweisen. Im Bereich der Flugzeugbremssysteme sowohl für die zivile (z.B. Boeing 747, Concorde, Airbus) als auch die militärische Luftfahrt (z.B. F16, F18, Mirage 2000) liegt zur Zeit der größte Anwendungsbereich der C-C-Komposite. Mittlerweile hat sich das Einsatzgebiet dieser Komposite in der Luftfahrt auf Turbinenteile und Teile des Rumpfes von Flugzeugen ausgeweitet. Ursprünglich wurden C-C-Komposite Ende der 50er Jahre für die Raumfahrt entwickelt, wo sie z.B. in Raketendüsen, Hitzeschilden und Brennkammersegmenten eingesetzt werden. Daneben finden C-C-Kompositwerkstoffe Verwendung in Motoren (Kolben und Zylinder), in Hochtemperaturöfen (Heizelemente und Werkstückträger), in der Glasproduktion (Gussformen oder Transportkanäle), als Gussformen beim Heißpressen, als Befestigungsmaterial für hohe Temperaturen sowie als inertes Gefäß für spezielle Chemikalien. Daneben erlaubt die gute Biokompatibilität den Einsatz im menschlichen Körper (z.B. als Hüftprothese). Schließlich bieten sich C-C-Komposite aufgrund der relativ geringen Schädigungen durch den Kontakt mit Plasma auch für den Einsatz in Fusionsreaktoren an. |