|

|

|

|

|

|

|

|

|

|

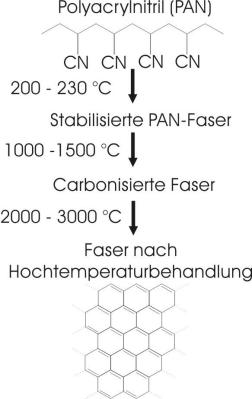

Kohlenstofffasern Kohlenstofffasern (im Folgenden auch bezeichnet als C-Fasern) werden durch Hochtemperaturpyrolyse von synthetischen oder natürlichen Fasern in Inertgasatmosphäre hergestellt. Als Precursormaterial werden hauptsächlich Rayon (Kunstseide), Pech und Polyacrylnitril (PAN) verwendet, wobei Letzteres aufgrund des guten Verhältnisses von Herstellungskosten zu Fasereigenschaften als Basis für den größten Anteil der Kohlenstofffasern dient. Im Rahmen dieser Arbeit werden ausschließlich PAN-basierte Fasern verwendet. Daher werden diese im Folgenden ausführlich beschrieben. Die Abbildung rechts zeigt schematisch den Herstellungsprozess dieser C-Fasern. Der Prozess beginnt mit der PAN-Faser, die aus linearen Polymerketten besteht, die einen Kohlenstoffgehalt von 68 % aufweisen. Durch gezielte Temperaturbehandlung in mehreren Schritten werden aus den PAN-Fasern Kohlenstofffasern hergestellt: Im ersten Schritt, der sogenannten Voroxidation oder Stabilisierung (Heizen an Luft bis 200 °C - 230 °C), wird die PAN-Faser dehydrogenisiert, cyclisiert und teilweise oxidiert (somit werden sauerstoffhaltige Gruppen integriert). Während dieses ersten Schrittes bleibt der Kohlenstoffgehalt noch annähernd konstant. Im zweiten Schritt, der Carbonisierung (Wärmebehandlung unter Inertgas bei 1000 °C - 1500 °C), werden alle Elemente außer Kohlenstoff weitgehend entfernt. Somit entsteht die eigentliche Kohlenstofffaser. Je höher die Carbonisierungstemperatur, desto höher der Kohlenstoffgehalt. Als letzter Schritt kann noch eine Hochtemperaturbehandlung durchgeführt werden (in Inertgas bei 2000 °C – 3000 °C), wodurch der Elastizitätsmodul der Faser in Richtung der Faserachse weiter erhöht werden kann. |

| ||||

|

Üblicherweise haben Kohlenstofffasern eine Dichte zwischen 1700 kg/m3 und 2200 kg/m3. Der Durchmesser liegt typischerweise zwischen 5 µm und 10 µm, während die Fasern in nahezu beliebiger Länge hergestellt werden können. Die Entwicklung einer einheitlichen und eindeutigen Klassifikation von Kohlenstofffasern ist bei der Vielzahl von inzwischen produzierten Fasertypen wichtig, aber bis jetzt noch nicht abschließend gelungen. So werden C-Fasern einerseits nach der Temperatur ihrer Hochtemperaturbehandlung in Kategorien eingeteilt: teilweise carbonisiert (behandelt bis 500 °C), carbonisiert (500 °C – 1500 °C) und graphitisiert (2000 °C - 3000 °C). Allerdings ergeben sich je nach Precursormaterial unterschiedliche mechanische Eigenschaften, so dass diese Einteilung für die Auswahl einer geeigneten C-Faser nur bedingt hilfreich ist. So wurde eine Klassifizierung nach den mechanischen Eigenschaften der C-Faser eingeführt. Es werden fünf Klassen unterschieden: Ultrahochmodulfasern (UHM-Fasern) werden bei 2500 °C – 3000 °C graphitisiert und weisen E-Moduln von über 500 GPa auf. Die Zugfestigkeit liegt bei 2 GPa. Etwas geringere Behandlungstemperaturen (um 2200 °C) werden bei Hochmodulfasern (HM-Fasern) verwendet. Daraus resultieren etwas höhere Zugfestigkeiten (um 2,5 GPa) und etwas geringere Elastizitätsmodule (zwischen 300 GPa und 500 GPa). Bei noch niedrigeren Endbehandlungstemperaturen (1100 °C – 1400 °C) werden hochfeste Fasern (auch bezeichnet als HT-Fasern für high tenacity) hergestellt. Die Zugfestigkeit liegt bei 3 bis 4,5 GPa, der Elastizitätsmodul um 250 GPa. Die Niedermodulfasern (auch LM-Fasern für low modulus) weisen einen geringen Elastizitätsmodul von ca. 100 GPa und eine moderate Zugfestigkeit auf (um 2 GPa). Schließlich wurde noch eine weitere Klasse eingeführt, die IM-Fasern (für intermediate modulus). Diese weisen einen relativ hohen Elastizitätsmodul (um 300 GPa) bei gleichzeitig relativ hoher Zugfestigkeit (um 3 GPa) auf. Aufgrund der ausgezeichneten Eigenschaften von Kohlenstofffasern ergeben sich eine Vielzahl von Anwendungsgebieten. Durch eine Oberflächenmodifikation der Kohlenstofffasern vor dem Einsatz in Kompositen lässt sich die Anwendungspalette noch deutlich erweitern. Hochfeste Fasern und Hochmodulfasern dienen als Basis für Kompositmaterialien. Als Füllmaterial bzw. Matrix werden Polymere und Metalle eingesetzt. Diese finden beispielsweise in hochwertigen Sportgeräten (wie z.B. Golf-, Tennis- oder Squash-Schläger, Ski, Skistöcke, Kayaks, Ruder oder Angeln), Rennwagenrümpfen und medizinischen Implantaten Verwendung.

| |||||