|

|

|

|

|

|

|

|

|

|

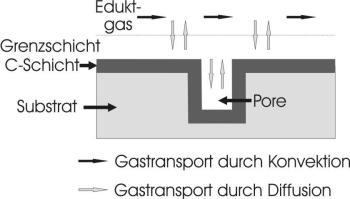

Abscheidungsmethoden Die Abscheidung von pyrolytischem Kohlenstoff (auf englisch auch abgekürzt bezeichnet als „pyrocarbon“, auf deutsch entsprechend als Pyrokohlenstoff) aus der Gasphase erfolgt in einem Reaktor unter Verwendung eines gasförmigen Kohlenwasserstoffes (z.B. Methan, Propan oder Acetylen), der als Kohlenstoffquelle dient. Die einfachste und am weitesten verbreitete Methode ist die isotherme und isobare Gasphasenabscheidung, die auch zur Herstellung der im Rahmen dieser Arbeit untersuchten Proben eingesetzt wurde. Unter Verwendung dieses Abscheideprozesses lassen sich Teile komplexer Geometrie beschichten bzw. infiltrieren. Die Abbildung rechts zeigt die wesentlichen Teilschritte dieses Abscheideprozesses. Das in die Reaktionszone des Reaktors eingeleitete Eduktgas wird konvektiv transportiert. Dabei finden homogene Gasphasenreaktionen statt, wobei das Eduktgas zersetzt wird und Reaktionsprodukte gebildet werden. Um diesen Reifeprozess zu beschreiben, wurde der Paramter der Verweilzeit eingeführt. Die Verweilzeit für einen Ort ist definiert als die Zeit, die das Gas von dem Zeitpunkt, an dem es die Abscheidetemperatur erreicht bis zum Erreichen dieses Ortes benötigt. Als Verweilzeit einer Probe bezeichnet man den Maximalwert der Verweilzeit für alle Orte der Probe. Für übliche Reaktorgeometrien ist dies die Verweilzeit des Ortes auf dem Substrat, der am weitesten vom Gaseinlass entfernt ist. Die Reaktionsspezies diffundieren in die Grenzschicht auf der Substratoberfläche und in evtl. vorhandene Poren.

|

| ||||

|

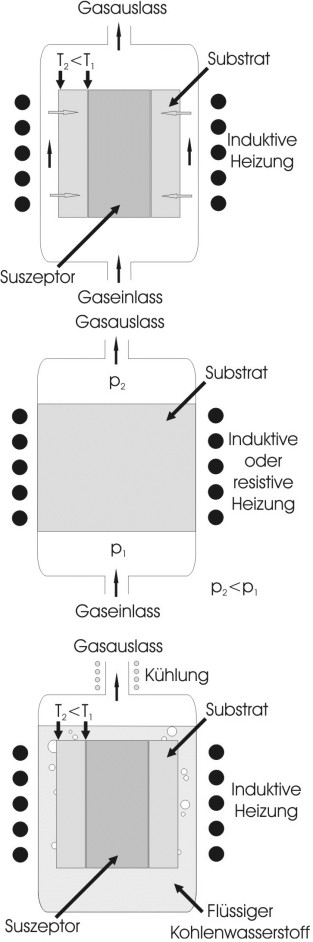

Auch innerhalb von Poren laufen homogene Gasphasenreaktionen ab. An der Substratoberfläche laufen heterogene Oberflächenreaktionen ab. Dabei werden reaktive Spezies adsobiert, welche dann reagieren. Hierbei wird sowohl Kohlenstoff abgeschieden, es werden aber auch gasförmige Spezies gebildet, die desorbiert werden. Die desorbierten Spezies werden durch Diffusion aus den Poren bzw. von der Grenzfläche abtransportiert. Ausserhalb der Grenzschicht findet ein konvektiver Gastransport in Richtung des Gasauslasses statt. Die Komplexität dieses Abscheideprozesses (insbesondere das Nebeneinander von homogenen Gasphasen- und heterogenen Oberflächenreaktionen) führt dazu, dass bis heute noch kein umfassendes quantitatives Modell zur Beschreibung der Abscheidung von pyrolytischem Kohlenstoff existiert. Um eine nahezu vollständige Infiltration von porösen Strukturen wie z.B. Kohlenstofffaserfilzen zu erreichen, ging man lange davon aus, dass eine Zersetzung des Eduktgases außerhalb der Poren minimiert werden muss, da sich ansonsten eine in die Pore abnehmende Dicke der abgeschiedenen Schicht, also eine Infiltration von außen nach innen ergibt. Dies wird durch einen schnellen Gasfluss in sogenannten Spaltreaktoren und durch Verwendung von niedrigen Partialdrücken des Eduktgases (typischerweise < 10 kPa) erreicht. Allerdings führt dies zu langen Abscheidezeiten (Wochen bis Monate), weshalb die isobare und isotherme Abscheidung weiterentwickelt bzw. modifiziert wurde. So werden Übergangsmetalle als Katalysator eingesetzt, es wird plasmaunterstützt abgeschieden und die Infiltration gepulst durchgeführt. Außerdem wurden komplexere, nicht isobare bzw. isotherme Abscheideverfahren entwickelt. Beim Temperaturgradienten-Verfahren (siehe linke Abbildung oben) ergibt sich aufgrund der induktiven Heizung ein Temperaturgradient innerhalb des porösen Substrates, der aufgrund der starken Abhängigkeit der Abscheiderate von der Temperatur zu einer Infiltration von innen nach außen führt. Auf diese Weise können deutlich kleinere Infiltrationszeiten erreicht werden. Allerdings ist die Temperaturgradienten-Abscheidung technisch deutlich aufwändiger als die isobare und isotherme Abscheidung und daher nur bei einfachen und nicht häufig wechselnden Bauteilgeometrien praktikabel. Bei der Druckgradienten-Abscheidung (siehe linke Abbildung Mitte) ist die Temperatur im gesamten Reaktor konstant, lediglich ein Druckgradient in der Preform führt zu einer erzwungenen Konvektion durch das Bauteil. Hierdurch wird eine hohe Abscheiderate innerhalb des Bauteils erreicht. Allerdings nimmt die Effektivität dieses Prozesses mit dem Fortschreiten der Infiltration aufgrund der Abnahme der Gasphasenpermeabilität ab. Das Druckgradienten- und das Temperaturgradienten-Verfahren lassen sich auch kombinieren, was zu einer schnellen und weitgehend homogenen Infiltration führt. Allerdings ist die Anlagentechnik hier komplex und der Reaktor wird für das jeweilige Bauteil maßgeschneidert. Schließlich soll der neu entwickelte und noch nicht in der Industrie verwendete „Film-Boiling“-Prozess nicht unerwähnt bleiben, obwohl hier der Kohlenstoff nicht direkt aus der Gasphase abgeschieden wird. Es handelt sich hierbei ebenfalls um ein Temperaturgradienten-Verfahren (siehe linke Abbildung unten), bei dem ein flüssiger Precursor zum Sieden gebracht wird. Die Abscheidung erfolgt innerhalb einer gasförmigen Grenzschicht zwischen Preform und flüssigem Precursor. |